Kỹ sư hàng không Viettel: Những sáng chế “trăm tỷ” từ tinh thần “Thất bại thì làm lại”

- 09:38 - 08.06.2022

Với 19 bằng độc quyền sáng chế được bảo hộ tại Việt Nam và 4 tại Hoa Kỳ, Viện Hàng không Vũ trụ Viettel (VTX) hiện nay là một trong những “thương hiệu” nổi bật về đổi mới, sáng tạo. Trong số những sáng chế của VTX có những giải pháp góp phần tạo nên thành công của Viettel trong phát triển hệ thống tổ hợp thiết bị quân sự công nghệ cao “chưa từng có tiền lệ”.

Nhiều dự án quan trọng do VTX thực hiện đã được nghiệm thu với những kết quả đột phá.

Đầu năm 2016, Viện Hàng không Vũ trụ Viettel (VTX), thành viên của Tập đoàn Công nghiệp – Viễn thông Quân đội, được giao trọng trách phát triển hệ thống tổ hợp thiết bị quân sự công nghệ cao vốn được coi là “bất khả thi”.

“Đây là lĩnh vực rất mới, khó và vô cùng phức tạp. Trên thế giới chỉ có một số quốc gia tiên tiến làm chủ công nghệ nhưng họ tuyệt đối không chia sẻ. Trong khi đó kinh nghiệm của Việt Nam gần như không có gì…”, Trung tá Hoàng Văn Đức, Trưởng phòng Chính trị VTX cho biết.

Sáng tạo “nhỏ” giúp tiết kiệm hàng trăm tỷ đồng

Trong quá trình triển khai, một trăn trở lớn với các kỹ sư VTX là hoạt động thử nghiệm trên thực địa. Muốn thiết bị hoạt động chính xác phải thử nhiều lần để điều chỉnh. “Lý tưởng là mỗi khi có điều chỉnh các module thành phần có thể thử nghiệm ngay. Số lần thử có thể là hàng chục lần mỗi năm. Nhưng do các yêu cầu liên quan quá phức tạp, tốn kém nên việc thử nghiệm thực địa mỗi năm chỉ có thể được …vài lần”, Trưởng phòng phụ trách lĩnh vực động cơ Nguyễn Tuấn Anh chia sẻ.

Chuyên gia này cho biết việc thử nghiệm thực địa phức tạp tốn kém là do phải phối hợp rất nhiều đơn vị cả trong và ngoài Viettel. Lực lượng hậu cần phải huy động lên đến hàng trăm người, hàng chục loại xe cộ, khí tài. Việc chuẩn bị phải tính bằng tháng. Tốn thời gian, công sức, tiền bạc là vậy nhưng kết quả thử nghiệm có thể rất “hên xui”. “Nhiều khi tính toán ở phòng thí nghiệm tối ưu rồi nhưng ra thực tế thiết bị hoạt động lại rất khác. Lúc đó tốt nhất là điều chỉnh rồi “test” lại luôn. Nhưng để “test” lại ngay cũng không dễ dàng gì”, thiếu tá Bùi Văn Đồng, Trưởng phòng cơ cấu, cho biết.

Từ thực tế này, các kĩ sư VTX quyết tâm phát triển một hệ thống mô phỏng giả lập để thử nghiệm “như thật” cho thiết bị. Một sản phẩm hoàn thiện được lắp ghép từ nhiều bộ phận khác nhau. Hệ thống mô phỏng sẽ giúp lấy được các thông số của từng hạng mục của thiết bị. Đây là yếu tố quyết định tới sự hoàn thiện của sản phẩm cuối cùng.

Sau nhiều tháng xoay sở, “thất bại thì làm lại” hệ thống mô phỏng cuối cùng đã được nhóm kỹ sư của VTX cho ra mắt. Hệ thống này cho phép các bộ phận thành phần của sản phẩm được trải qua các bước thử sai, điều chỉnh phù hợp. Nhờ hệ thống này thiết bị được điều chỉnh liên tục, tạo ra thông số chính xác đạt chuẩn quốc tế.

Tuy nhiên trước mắt những kĩ sư VTX vẫn còn bài toán hóc búa liên quan đến động cơ của thiết bị. Cụ thể, thiết bị mà VTX phát triển sử dụng động cơ nhập từ nước ngoài. Mỗi động cơ có giá hàng tỷ đồng nhưng chỉ có thể dùng thử nghiệm một lần duy nhất. Nếu muốn tái sử dụng phải chuyển lại cho đối tác xử lý. Chi phí mỗi lần “phục hồi” cũng tương đương 50% mua mới, vô cùng tốn kém. “Mỗi năm nếu thử nghiệm vài lần thì riêng phần động cơ này đã tiêu tốn hàng chục tỷ đồng ngân sách”, kỹ sư Tuấn Anh cho biết.

Chuyên gia hàng không dùng tư duy theo kiểu… Modder

Không ai bảo ai, nhóm động cơ đều rất trăn trở với câu chuyện này. “Chúng tôi nêu ý tưởng, trao đổi phản biện với nhau, thậm chí nói chuyện với cả những người “ngoại đạo” để giúp có những góc nhìn đa dạng. Ý tưởng về việc làm thế nào để tái sử dụng động cơ được thiết kế chỉ dùng một lần thoạt đầu nghe rất phi thực tế. Nhưng may mắn là tại Viettel, không ý tưởng nào là quá điên rồ để có thể thực hiện”, Trưởng phòng Tuấn Anh nhớ lại.

Lúc đó Tuấn Anh và các đồng nghiệp nung nấu suy nghĩ duy nhất là làm thế nào để động cơ thiết bị có thể tái sử dụng nhiều lần, giúp việc thử nghiệm các module thành phần có thể thực bất cứ lúc nào. “Đội ngũ kĩ sư trẻ của VTX hầu như ai cũng có tư duy “vọc vạch” sản phẩm theo kiểu…Modder, nôm na là những người thích tác động, sửa đổi phần mềm..Chúng tôi tìm mọi cách để giải bài toán khó này. Giống như việc mua một chiếc máy tính về dân modder ai cũng muốn tác động, “độ chế” để máy hoạt động theo ý mình chứ không chỉ giới hạn trong chế độ mặc định của nhà sản xuất”.

Các chuyên gia VTX đã mất khoảng 6 tháng từ lúc những phác thảo thiết kế đầu tiên đến khi sáng chế tái sử dụng động cơ nhiều lần được hoàn chỉnh. Trong quá trình gia công cũng có những thời điểm khá hồi hộp, lo lắng vì hệ thống sử dụng nén cao áp dễ có nguy cơ cháy nổ.

Hệ thống giả lập cùng với “động cơ bất tử” cho phép giảm thời gian ra thực địa; giảm được số động cơ phải mua…mà vẫn cho ra được thông số cuối chính xác của các chuyên giá VTX đã giúp tiết kiệm hàng trăm tỷ mỗi năm cho ngân sách, tiết kiệm công sức, thời gian. Chỉ khi nào sản phẩm trên hệ thống mô phỏng được hoàn thiện từng bộ phận, từng module, sản phẩm mới được đưa ra thử nghiệm thực tế.

Kĩ sư sản xuất Trần Anh Đức ví việc chạy thiết bị trên hệ thống giả lập giống như việc thử nghiệm một chiếc ô tô tại chỗ trước khi đưa ra chạy thật trên đường. Sẽ vẫn là việc nổ máy, kích hoạt các thành phần, bộ phận. Chỉ khác là thay cho việc chạy trên đường xe sẽ vận hành trên hệ thống băng chuyền. Trong quá trình này các kĩ sư sẽ kiểm tra các hệ thống liên quan, đo kiểm, đánh giá chi tiết từng module, xem xét các thông số v.v. “Môi trường giả lập với sản phẩm này còn có khả năng tạo ra những điều kiện tương đối sát thực tế nhất từ thời tiết, nhiễu vv từ đó điều chỉnh dần hoàn thiện sản phẩm”, kĩ sư Đức cho hay.

Sau khi hệ thống mô phỏng đưa vào vận hành, hoạt động thử nghiệm luôn đạt trên 90% các yêu cầu đề ra. Sản phẩm hoạt động tốt ở tất cả các hệ thống thành phần. “Trước khi có hệ thống này, mỗi lần thử nghiệm là mỗi lần chúng tôi trong tình trạng phập phồng lo lắng do sản phẩm khi ra tới nơi thử nghiệm luôn trong tình trạng không biết chắc chắn có hoạt động như ý muốn hay không”, Trung tá Hoàng Văn Đức cho biết.

Sự kết hợp của hệ thống mô phỏng và sáng chế tái sử dụng động cơ đã giúp quá trình phát triển sản phẩm được rút ngắn đáng kể. “Nếu không có các sáng chế này việc phát triển sản phẩm cuối cùng có thể sẽ mất 15-20 năm. Thậm chí lâu hơn…”, trung tá Đức nói. Đặc biệt, tính đến nay các giải pháp này đến nay đã giúp tiết kiệm hàng trăm tỷ chi phí nhập thiết bị, nhân lực, thử nghiệm…

Sáng chế thành công hệ thống mô phỏng và tái sử dụng động cơ “bạc tỷ” của nhóm chuyên gia thực sự là một thành công lớn truyền đi nhiều cảm hứng, động lực cho các thành viên khác của dự án.

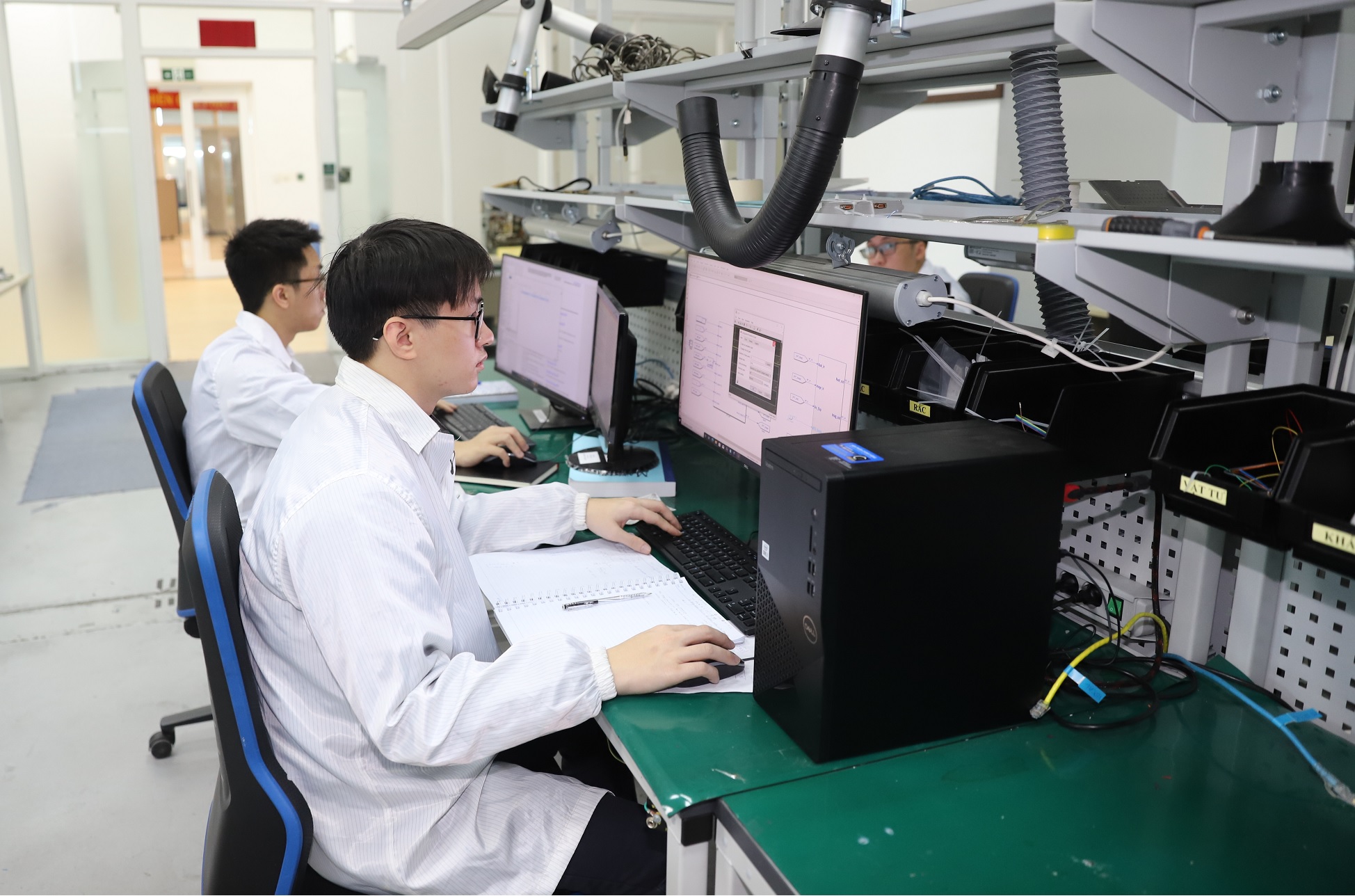

Các chuyên gia VTX cùng các đơn vị phối hợp triển khai hoạt động thử nghiệm sản phẩm trên thực địa.

Sáng tạo từ những thất bại

Sau hơn 5 năm triển khai dự án, bắt đầu nghiên cứu gần như từ con số 0 nhưng đến nay VTX đã làm chủ nhiều công nghệ quan trọng liên quan như tri thức tổng hợp về các ngành vật liệu, cơ khí, kết cấu, điều khiển. Trong lĩnh vực kết cấu thiết kế vật liệu, dự án đã đánh dấu một bước tiến xa trong lĩnh vực cơ khí chính xác của Việt Nam.

“Trong tổ hợp thiết bị này có những chi tiết phải đảm bảo chính xác đến mức 1/10, 1/100 mm, phải đảm bảo chịu tải trọng khắc nghiệt; hoặc các bề mặt vật liệu phải xử lý từ tính với yêu cầu khắt khe..Tất cả phải đều là những lĩnh vực mà Viettel phải có nghiên cứu phát triển làm chủ công nghệ chứ không thể mua lại hay chuyển giao. Đặc biệt sản phẩm hoàn thiện có sự góp mặt của trên dưới 5.000 chi tiết là một yêu cầu kỹ thuật rất cao”, TS Giang Thanh Hà, chuyên gia phụ trách bộ phận vật liệu chia sẻ.

Theo trung tá Hoàng Văn Đức, những thành tựu mà đơn vị đạt được là kết quả của rất nhiều thất bại trước đó. “Chúng tôi thường nói với nhau để dự án thành công mỗi chuyên gia của VTX trước hết phải rèn cho mình năng lực chịu đựng thất bại. Điều này nằm trong một trong những giá trị cốt lõi của Viettel đó là “Trưởng thành qua những thách thức và thất bại”. Muốn đổi mới sáng tạo thì biết chấp nhận thất bại là rất quan trọng. Vì nỗ lực để tạo ra các sản phẩm “chưa có tiền lệ” với những công nghệ mới có rất nhiều rủi ro”, trung tá Đức chia sẻ.

Điều quan trọng là việc không ngừng học từ những thất bại để tiến lên phía trước. “Viettel quan niệm có nhiều loại thất bại. Có thất bại đem lại những bài học quý giá. Có những thất bại là do sự chuẩn bị không kỹ lưỡng, hoặc do việc quản lý chưa tốt. Viettel khuyến khích việc chấp nhận rủi ro và thất bại vì các lãnh đạo Viettel tin rằng đội ngũ của mình đều là những chuyên gia rất có năng lực”, Trung tá Đức nhấn mạnh.

Viện Hàng không Vũ trụ Viettel (VTX) được thành lập năm 2017 với nhiệm vụ nghiên cứu, thiết kế, chế tạo các loại trang bị kỹ thuật công nghệ cao theo yêu cầu nhiệm vụ quân sự và phục vụ dân sinh…Nhiều dự án quan trọng do VTX thực hiện đã được nghiệm thu với những kết quả đột phá trong lĩnh vực hàng không, vũ trụ đưa Việt Nam trở thành một trong số rất ít các nước trên thế giới có khả năng làm chủ các trang bị kỹ thuật và sản phẩm công nghiệp quốc phòng công nghệ cao. Với những thành tích xuất sắc, tháng 2/2022 VTX vinh dự được Chủ tịch nước tặng thưởng Huân chương Bảo vệ Tổ quốc hạng Nhất.